设计师一般因消费产品不同的用途,在不同的部位上,采用不同的物料,以应付特定环境的需要,达到延长产品寿命、增加美观及实用性的目的。这种实用性的设计要求无疑将导致生产技术也随之复杂化,双色注塑工艺就是应这一潮流而生的。下面,我们与大家分享下双色注塑原理及工艺基础要求,供朋友参考:

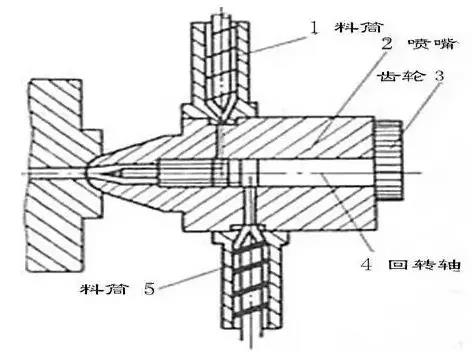

它也有两个料筒1和5,其喷嘴结构有些特殊,除了有通常喷嘴的功能外,还能由安装在后部的齿轮3带动旋转。成型时,料筒1、5中分别塑化不同色彩的熔料,而齿轮3带动回转轴4回转,使不同色彩的熔料交替进入模腔,从而得到由中心向四周辐射形式的不同颜色和花纹的塑料制品。

双混色注塑成型

它有两个料筒,每个料筒的结构和使用均与普通注塑成型料筒相同。每个料筒都有各自的通道与喷嘴相通,在喷嘴通路中还装有启闭阀2、4。成型时,熔料在料筒中被塑化好后,由启闭阀2、4控制熔料进入喷嘴的先后顺序和排出料的比例,然后由喷嘴处注射入模腔。便可得到各种混色效果不同的塑料制品。

材料要求

双色注塑的配对材料必须满足两个基本兼容条件,即粘合相容和加工过程相容。

软硬胶双射设计

两种材料必须熔点存在一定的温度差,一般推荐为60℃,建议至少30℃以上,第一射材料的熔点温度高,一般第一射是PC或PC/ABS,第二射是TPU或TPE,PC厚0.6-0.7mm,软件0.4mm以上。尽量加宽接触面积,做沟槽等增加粘合力,或第一射采用抽芯,第二射部分材料注塑到第一射里面,第一射模具表面尽量做粗糙。

模具要求

双色模具:两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。对其一般有以下要求:

①母模的两个形状必须是不同的,分别成型一种产品,而公模的两个形状则要完全一样;

②模具的前、后模以中心旋转180°后,必须吻合;

③前模面板加A板的总厚度不能少于170mm。需仔细查最大容模厚度、最小容模厚度、KO孔距离等;

④三板模的水口最好能设计成可以自动脱模动作;

⑤在设计第二次注塑的母模时,为了避免二次母模擦伤第一次已经成型好的产品胶位,可以设计一部分避空。但是必须慎重考虑每一处封胶位的强度,(即:在注塑中,是否会有在大的注塑压力下,塑胶发生变形,导致第二次注塑会有批锋产生的可能?);

⑥注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个公模压得更紧,以达到封胶的作用

⑦注意在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的产品,使其胶位变形;

⑧在A、B板合模前,要注意前模滑块或斜顶是否会先复位而压坏产品;

⑨两母模和公模的运水布置尽量充分,并且均衡;

⑩99%的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分,因为软胶易变形。

双色模具

两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。

二次成型

两种塑胶材料不一定在同一台注塑机上注塑,分两次成型;产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型。所以,一般这种模塑工艺通常由2套模具完成,而不需要专门的双色注塑机。

注:前者是在双色机上注塑,一次可成型,且可有两种颜色效果及不同的材料组成;而后者用普通注塑机完成,现将一次成型产品取出,再放入另一个注塑机上再次成型;前者有两套模具,后模一样,可互换;后者无要求。

Iai 扫一扫加好友 陈经理 159 1685 3336 (微信同号)